- Musique>

- Tentations>

Le fabricant de systèmes audio haut de gamme conjugue plus que jamais luxe, artisanat et technologie. Le tout avec la même exigence d’innovation et de durabilité qui fait sa réputation depuis bientôt cent ans.

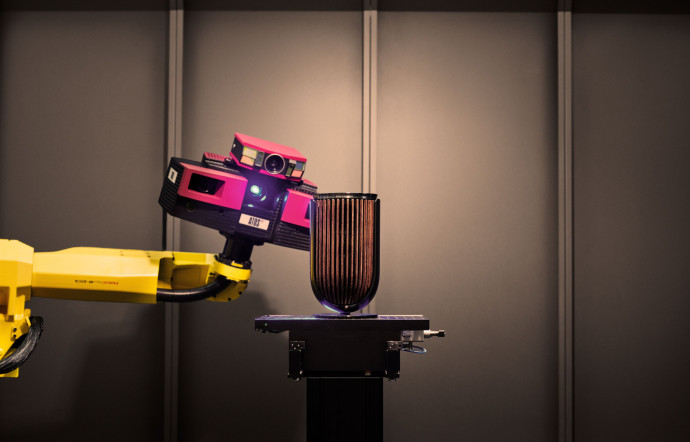

Struer, nord-ouest du Danemark, au bord de la mer du Nord. À l’entrée de la Factory 5, l’atelier de Bang & Olufsen spécialisé dans le travail de l’aluminium et reconnu pour son excellence en la matière, un robot industriel s’anime à mon arrivée. Il me tend une tablette qu’il tient dans ses pinces, sur laquelle s’inscrit le mot Welcome ! Premier robot à avoir été installé dans l’atelier, il coule à présent des jours tranquilles et assume sa dernière mission, accueillir les visiteurs.

A lire aussi : Avec Beosound Theatre, Bang & Olufsen fait le show

Bienvenue chez Bang & Olufsen

La Factory 5, créé en 1971, conjugue l’automatisation des principales étapes aux finitions à la main et à un contrôle qualité implacable. L’utilisation de l’aluminium pour les produits audio, lancée par Bang & Olufsen au milieu des années 50 en lieu et place du chrome et du nickel, a pris toute son ampleur une décennie plus tard, lorsque le designer danois Jacob Jensen l’a imposé pour les produits qu’il commençait à concevoir pour Bang & Olufsen.

Matériau souple, facile à travailler, entièrement recyclable, il dissipe la chaleur et peut être teinté. Il permet de nombreux usages et ouvre de nouvelles perspectives pour le design, comme en témoigne la Beosound A5 Spaced Aluminium, lancée fin 2023.

Grâce à une double couche d’aluminium, le son de cette enceinte portable se diffuse autour de 3 500 petits disques du même métal, qui semblent comme en suspension au-dessus d’une grille.

Originalité de la démarche du fabricant danois, les designers travaillent en étroite relation avec les ateliers, mais leurs choix (aspect, couleur, reflets, texture, etc.) priment sur les contraintes de fabrication.

Par exemple, pour les enceintes Beolab 90, les plus haut de gamme de la marque, il a fallu concevoir des robots ad hoc pour le polissage des structures métalliques, tant leur forme complexe ne s’accommodait d’aucun polissage standard.

Les pièces des enceintes, les différents modèles de support et de pieds, ou les étuis des télécommandes en aluminium sont usinés par des robots avant d’être teintés. Pour cela, les pièces sont d’abord anodisées dans un bain électrolytique. Cette étape les recouvre d’une couche oxydée protectrice, capable d’absorber de la couleur. Les pièces sont ensuite plongées dans les bains de différents coloris.

Un contrôle qualité rigoureux

En continuant à réaliser ces étapes en interne plutôt que de les sous-traiter à des prestataires, Bang & Olufsen s’assure non seulement de la haute qualité des perçages, usinages, polissages en tout genre, mais aussi de la coloration exacte de chaque pièce. Une exigence obligée quand il s’agit du système audio et de haut-parleurs destinés à équiper une Bentley ou une Ferrari…

C’est pourquoi le contrôle qualité est réalisé avec une très grande rigueur. Toutes les pièces d’aluminium sont vérifiées à chaque étape de leur fabrication, leur aspect, la précision de l’usinage, de la perforation des trous, y compris ceux de 40 à 60 microns réalisés par laser et qui laissent passer la lumière du logo présent sur chaque enceinte.

Un contrôle supplémentaire est réalisé sur une pièce prélevée dans chaque lot toutes les deux heures. Une batterie de tests et de mesures vérifie que la pièce a été parfaitement produite, perforée, colorée, polie. Le moindre défaut décelé et c’est tout le lot qui repart pour être recyclé !

Un approvisionnement raisonné

Bang & Olufsen apporte le même soin au choix et à l’usinage des autres matériaux. Ainsi, les bois utilisés, notamment pour les façades amovibles et interchangeables de certaines enceintes, proviennent d’un fournisseur local, partenaire de Bang & Olufsen depuis les années 50 et géré par la même famille depuis trois génération.

Soucieux de faire vivre ses produits dans le temps, pour qu’ils puissent aussi être transmis d’une génération à l’autre, la société s’est engagée dans une démarche d’écoconception, le « cradle-to-cradle », autrement dit « du berceau au berceau ». Cette démarche certifiée d’économie circulaire vise à la réutilisation complète ou au recyclage des matériaux.

Par exemple, les chutes de découpe et de perçage de l’aluminium sont récupérées, fondues en lingots et revendues à des entreprises qui retraitent le matériau. Cette démarche concerne également les produits euxmêmes.

C’est ainsi que les possesseurs de la célèbre platine vinyle Beogram 4000, celle à deux bras de lecture, peuvent non seulement la faire rénover et restaurer, mais également la faire moderniser avec des composants qui lui permettront de s’intégrer dans une configuration audio actuelle et de concilier analogique et digital. Façon d’inscrire les lettres Bang & Olufsen dans la durée !

A lire aussi : Pépite technologique signée Bang & Olufsen, Beolab 90 rêve sur des airs de Moon Safari