- Inspirations>

Près de Saint‑Quentin, dans l’Aisne, l’industrie moto poursuit son cours grâce à Yamaha. L’usine MBK produit près de 80 000 deux-roues par an pour l’Europe et l’Australie !

L’industrie du deux-roues n’est plus, en France, ce qu’elle a longtemps été. Et les derniers qui s’y sont implantés ont malheureusement pris l’eau. Sans aller jusqu’à évoquer un célèbre petit village gaulois, une usine résiste pourtant fermement à la sinistrose. Elle fabrique 80 000 scooters et motos sous la bannière aux trois diapasons de Yamaha. Propriétaire de MBK (ex-Motobécane), le géant japonais, aujourd’hui leader européen du deux-roues, a su préserver cette culture ancestrale sur le territoire en rapatriant à Rouvroy, dans les Hauts-de-France, toute la production de ses deux-roues européens.

Là, à deux pas de Saint-Quentin et à quelque 200 kilomètres de Paris, l’histoire débute en 1961. A l’époque, Motobécane décide d’y fabriquer ses motos et Mobylette, dont la célèbre Bleue, l’AV88. Pendant les trente glorieuses, l’usine tourne à plein régime. Elle compte alors plus de 4 500 salariés, et prend des allures de mastodonte industriel irriguant une grande partie de la région. Sur ce site de 34 hectares et 14 bâtiments, Motobécane fabrique jusqu’à 750 000 deux-roues par an. Mais les difficultés économiques des années 80 sonnent le glas de cette période bénie, et l’effondrement du marché jette quelques boulons dans les rouages pourtant bien huilés de cette belle machine industrielle.

Motobécane, devenue MBK pour ne pas disparaître, est finalement reprise par le japonais Yamaha, qui voit dans le site de Rouvroy une opportunité de développement pour son activité européenne. En 2002 sort la dernière Bleue. Puis la ligne de moteurs hors-bord est transférée en Thaïlande pour laisser place aux nouveaux modèles de la marque japonaise. En 2012, Yamaha décide d’y centraliser sa production européenne et de fermer l’usine de Barcelone. Il faut dire que le site picard a plus d’un atout.

En théorie, il peut produire jusqu’à 300 000 modèles par an ; son réseau de sous-traitants implantés aux alentours est fiable ; sa situation géographique est idéale pour alimenter les marchés européens ; le site est doté de lignes de production hyperpolyvalentes, ce qui permet de passer très vite d’un modèle à l’autre car l’usine fonctionne en flux tendu ; ses déchets sont bien maîtrisés en bout de chaîne (de 6 à 12 % de retour) ; ses salariés sont expérimentés (une moyenne supérieure à quinze ans d’ancienneté)…

Aujourd’hui, Yamaha emploie 650 personnes sur le site de Rouvroy, dont un tiers de femmes.

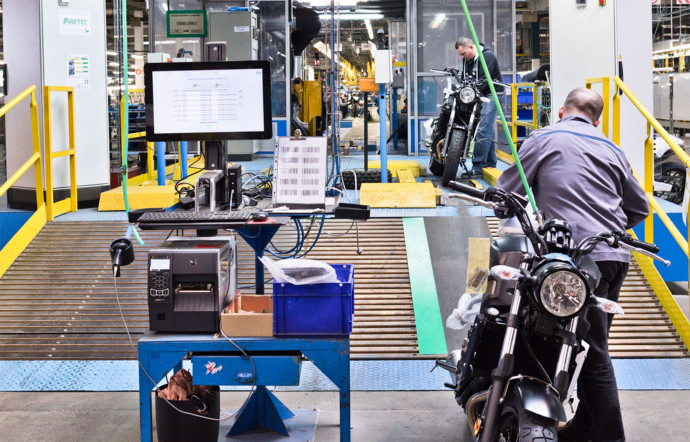

L’usine se concentre sur les scooters, à savoir les X-Max 125 (fer de lance de la marque sur le marché européen) de 300 et 400 cm3 ; les petites motos MT et YZF de 125 cm3 ; et les grosses motos XSR et Tracer de 700 cm3. Ici, il ne s’agit pas uniquement d’assemblage, on fabrique aussi beaucoup. Depuis les châssis jusqu’à l’échappement, en passant par les guidons et les carénages, les pièces sont usinées sur place, soudées, injectées, peintes et montées sur les lignes d’assemblage. Les moteurs, produits dans l’usine italienne Minarelli (autre propriété de Yamaha), située à Bologne, pour les 125 cm3, ou au Japon pour les 700 cm3, sont, eux, livrés intégralement montés.

Tout le matériel électronique, les compteurs, les faisceaux, les réservoirs en plastique, les pompes à essence et les selles sont achetés auprès des fournisseurs. Dans un premier bâtiment, annexe à celui des chaînes d’assemblage, les pièces primaires sont produites. C’est là que les ateliers de transformation du métal sont regroupés. Y sont confectionnés les cadres, les pots d’échappement, les guidons, les réservoirs et les béquilles. Ce bâtiment abrite également un atelier d’injection plastique destiné à la conception des pièces de carénage et d’habillage. « Ce dernier a été inauguré il y a deux ans, avec le groupe Yamaha, explique Denis Soirfeck, responsable qualité et environnement de l’usine MBK Industrie. Nous l’avons présenté aux autres usines du groupe, ce qui fait de nous une référence dans ce domaine. »

Un atelier qui a nécessité une année de préparation, d’installation et de réglages, et qui regroupe deux énormes machines de 1 000 et 1 800 tonnes, et un parc de fabrication pour tous les modèles de la marque. « Les granulés de plastique sont fondus et injectés sous haute pression dans des moules. Leur qualité de surface et la pression exercée à l’intérieur font la qualité de finition et de durabilité des pièces. Une grande partie d’entre elles sont utilisées teintées dans la masse, comme les tableaux de bord, par exemple. Les carénages sont, eux, peints en fonction des coloris des modèles », précise le responsable. La technologie apportée à cet atelier a un double objectif : assurer une qualité optimale, tant en aspect de surface que de résistance, et permettre une production en interne au plus près de la demande.

D’ailleurs, au cours de l’année 2018, une installation de peinture robotisée complétera cet atelier, avec lequel elle sera synchronisée pour que les pièces soient peintes juste après leur fabrication. Ce qui limitera des opérations intermédiaires, tel le conditionnement. « Il s’agit d’une installation qui existait déjà ici pour la peinture des moteurs hors-bord, activité que nous avons abandonnée, reprend Denis Soirfeck. Nous sommes en train d’adapter cette installation pour les pièces en plastique. »

L’ensemble des pièces sont ensuite transférées dans le second bâtiment pour y être peintes. Recouvertes par pulvérisation ou par un procédé de cataphorèse, pour les cadres et les pièces métalliques, elles reçoivent ensuite les décors autocollants avant d’être livrées dans les ateliers de préparation. Ces derniers servent à prémonter des sous- ensembles (leviers, compteurs…) pour simplifier l’assemblage final sur les lignes. Ces sous-ensembles sont ensuite disposés sur des chariots autoguidés qui suivent l’avancement de la réalisation du deux-roues.

Là, les ouvriers piochent les pièces nécessaires au montage réalisé sur trois lignes de 50 mètres de long : une est dédiée aux 50 cm3, une deuxième aux scooters toutes cylindrées et une troisième aux motos. Au final, près de 1 000 pièces sont assemblées, dont près de 200 rondelles, vis et joints, sur une moto de 700 cm3, contre la moitié pour un scooter de 50 cm3.

Une fois achevée, chaque machine passe par un atelier de test.

« Nous vérifions que tout fonctionne, que tout est conforme à la mise en route. Nous démarrons la moto, testons les freins, suspensions et accessoires. Nous opérons ainsi 400 points de contrôle avant qu’elle soit mise en caisse et parte vers la plate-forme de logistique », note Denis Soirfeck. Pour de nombreux employés, l’usine MBK est une histoire de famille. « Du grand-père à son petit-fils, plusieurs générations se sont succédé ici, explique le responsable. La moyenne d’âge s’est rajeunie, elle est maintenant de 43 ans. Toutefois, elle est aujourd’hui légèrement vieillissante, puisque nous gardons nos salariés et qu’il y a peu de turnover. Et nous sommes le plus gros employeur privé autour de Saint-Quentin. »

Yamaha applique ici comme ailleurs « la règle des cinq S », inspirée de la production japonaise. Elle régit le tri et le recyclage (seiri), le rangement et l’ordre (seiton), la propreté de l’espace de travail (seiso), le respect et l’entretien des machines (seiketsu) et, enfin, la rigueur et la discipline (shitsuke). Par ailleurs, les postes de travail sont savamment étudiés pour optimiser les gestes. La philosophie kaizen est ainsi appliquée et place l’employé au cœur de son poste de travail. Le kaizen, du japonais kai (changement) et zen (bon), implique chaque opérateur pour qu’il ait une réflexion permanente sur son poste afin de pouvoir envisager des améliorations.

Et si 80 % des tâches sont effectuées par des robots, les plus compliquées, telles que les soudures précises, sont encore réalisées à la main. Pour certaines de ces opérations, les salariés sont amenés à suivre des formations, parfois même au Japon, au sein de la maison mère. Pour alléger les tâches de ses ouvriers, la marque a investi dans des robots dédiés à certaines phases de la production, et dans des outils, comme des chariots automatiques qui évoluent seuls par le biais d’un guidage laser entre les chaînes.

Leur rôle : apporter les pièces sur les quelque 50 postes d’assemblage des lignes. Fini les chariots à pousser à la force des bras sur un parcours de 25 kilomètres. Et ces différents points assurent un fonctionnement optimal et essentiel pour fabriquer des modèles de qualité dans des délais précis. « Nous avons une activité saisonnière liée à la vente des deux-roues qui se concentre aux beaux jours, explique Denis Soirfeck. La production peut ainsi évoluer du simple au double en fonction des périodes de l’année. Il faut donc fabriquer à l’avance pour anticiper la demande qui arrivera quelques semaines ou quelques mois plus tard. Ainsi, nous avons un système de modulation qui permet d’adapter les horaires de travail en fonction des mois. Nos sept heures quotidiennes peuvent passer à huit heures. Les salariés récupèrent en basse saison. Les lignes sont aussi arrêtées en août, à la fois parce que la demande est réduite à l’automne, mais aussi pour assurer l’entretien du site. »

La production peut ainsi passer de 300 machines par jour en basse saison (juillet-décembre) à 500 en haute saison. Toutefois, dans les mois à venir, l’usine MBK va voir sa production se modifier progressivement. En effet, à cause de la nouvelle norme Euro 4, la marque Yamaha vient d’arrêter la production des 50 cm3 à moteur deux-temps : chronique d’une mort annoncée pour le Booster MBK (ou BW’s Yamaha), l’idole des jeunes qui avait vu le jour ici, en 1988. Seront produits moins de petits scooters et plus de grosses cylindrées.

Un repositionnement qui supprimera la fabrication de 25 000 unités. Cependant, avec la marque aux diapasons, cela ne signifie pas « sonner le glas ». Comme le précise Eric de Seynes, le directeur général de Yamaha Motor Europe : « Si, en 2016, nous avons produit 86 000 véhicules, nous tablons sur une production de 70 000 à 80 000 unités dans les années à venir, car la fabrication des modèles actuels est plus longue. Mais étant donné que la valeur des unités produites a doublé en cinq ans, nous pouvons poursuivre nos investissements. L’usine MBK est la première de deux-roues motorisés en France et la troisième en Europe derrière BMW et KTM. Surtout, elle bénéficie des moyens de production et de R&D du groupe Yamaha et du savoir-faire de ses usines dans le monde. Nous allons sortir de nouveaux modèles prochainement, et cette usine va intégrer des nouveautés 2018 et 2019 dans sa production. » Voilà de quoi voir la vie en « Bleue » encore un bon moment.

Lire aussi

Curtiss Motorcycles dévoile Zeus, sa moto avant-gardiste et électrique

The Good Ride : les 10 plus belles motos de 2018 !

Faster Sons : un hommage au passé signé Yamaha