- The Good Business>

Les années 2000 ont mis les filières cuir et textile portugaises à l’heure de la professionnalisation. Qualité de fabrication, bas coûts et services aux marques sont leurs meilleurs atouts. Leurs ambitions ? Un savoir-faire toujours plus pointu mis au service de maisons internationales, mais, surtout, des marques développées en interne.

Entre Guimarães, Braga et Barcelos, sur le littoral nord du Portugal, se concentre le cœur des industries de cuir et de textile. C’est historique : l’Alto Minho est une terre d’élevage et de production de laine et de peaux. La plupart des fabriques y ont leur siège, et la région est devenue la reine des clusters : un réseau d’entreprises interdépendantes qui, avec son microcosme de métiers, séduit les marques de mode du monde entier. Ici, elles peuvent faire fabriquer fast-fashion ou gammes de luxe. Les donneurs d’ordres du luxe ne se vantent d’ailleurs pas de la sous-traitance de leurs articles élitistes et onéreux. Pourtant, « Hermès ou Vuitton sont tous deux clients du géant portugais Petratex. Quant à Vuitton, il a en plus son usine d’accessoires au Portugal », révèle Paulo Vaz, directeur général de l’Association mode et textile du Portugal (ATP).

Côté chaussures, on trouve d’autres grands noms tels qu’Armani, Prada, Kenzo ou Dolce & Gabbana. La fédération portugaise du cuir Apiccaps dépense 36 millions d’euros par an qu’elle dédie à la formation de managers et de techniciens ; tandis qu’ATP, via son centre de formation Modatex, forme 2 000 jeunes chaque année. Hélas, les bas salaires n’encouragent pas les vocations : un ouvrier (textile ou chaussure) gagne 500 euros par mois et un technicien diplômé, pourtant très recherché, culmine à 1 000 euros. Voilà qui peut mettre sérieusement en danger la viabilité du cluster portugais. Un risque dont ont parfaitement conscience les responsables du secteur.

Appel d’air

Dérivée de l’ancienne industrie lainière, l’ATP a 50 ans. Elle comprend encore un important département maille (40 % de l’activité industrielle textile du pays), qui a fusionné avec la filière entière. Dès 1991, prévoyant une course à l’innovation, l’association textile fonde le Centre technologique du textile portugais et de l’industrie de l’habillement (Citeve). Aujourd’hui classée troisième mondiale en importance, cette unité de recherche de 150 ingénieurs sert également d’interface entre la recherche fondamentale en université et les grandes entreprises portugaises qui orientent les objectifs. « Notre industrie livre, innove, s’occupe de logistique et de créativité. Notre force : le service global, car la compétition sur le prix est impossible contre l’Afrique, la Chine ou le Viêtnam », résume Paulo Vaz. En réalité, jusqu’en 2000, l’industrie textile portugaise mettait en avant ses prix, mais la fin de l’accord multifibre (AMF), signé en 1995 par l’Union européenne, a sonné le glas de cette stratégie, car cet accord préservait les pays développés en limitant les importations des pays tiers. « Imaginez l’appel d’air avec la Chine en embuscade ! Ce fut destructeur, confie le directeur général de l’ATP. En 2001, le chiffre export de la filière textile portugaise était de 5 milliards d’euros pour 12 000 entreprises et 300 000 emplois. Aujourd’hui, il est toujours de 5 milliards d’euros, mais pour 6 000 entreprises et 123 000 emplois. » Filature, tissage, ennoblissement, confection, textile, maille et aussi linge de maison représentent 3 % du PIB du Portugal et 10 % des exportations. Les investisseurs étrangers sont peu nombreux, si l’on excepte le groupe allemand Falke, présent depuis quarante ans, et l’anglais Orfama, avec son énorme usine de maille, à Braga. Dernièrement, la relocalisation des marques européennes a apporté un petit supplément économique. « Ce sont des marques de taille moyenne déçues par l’Extrême-Orient : quantités astronomiques, coûts cachés, etc. D’où leur envie d’une production de proximité, sans stocks, avec de petites séries régulières à coût serré. Au Portugal, gestion et trésorerie sont facilitées et géographiquement simplifiées », analyse Paulo Vaz.

La chaussure à marche forcée

L’arrivée de la Chine sur le marché et la crise de 2008 ont bouleversé tous les secteurs, même celui du cuir. Frederico Fortunato, fondateur du groupe de chaussures Kyaia, est le président d’Apiccaps. Fondée en 1976, l’association comprend 1 000 membres. Comme l’ATP, elle fonctionne comme une holding d’orientation stratégique. Au bord de l’asphyxie il y a quinze ans, et dans un sursaut de survie, le secteur de la chaussure a pris les mesures nécessaires pour sortir de son marché domestique. Une démarche salutaire. Aujourd’hui, 98 % des articles sont exportés pour un chiffre d’affaires de 1,86 milliard d’euros en 2015 (3,9 % des exportations nationales), et la production arrose l’Europe, la Russie, le Canada et les États-Unis (+ 48 % cette année). « Lorsque la Chine fabrique une paire de chaussures, ça lui coûte 5 euros. Nous, ça nous en coûte 19 euros. La seule défense est donc une forte association et des acteurs solides », assène Frederico Fortunato, en écho au raisonnement de Paulo Vaz. Apiccaps impulse donc un élan suivi par les fabricants qui se déplacent sur 60 salons à l’étranger, faisant miroiter proximité, relations faciles, réactivité et flexibilité. Sans oublier les services : contrôle qualité des produits finis, fabrication de miniséries, délais – une semaine entre la production d’une collection de chaussures et sa livraison ; côté textile, 2 à 4 semaines de la commande à la livraison pour la maille et de 4 à 8 semaines pour la trame. La Fédération du cuir insiste aussi sur la formation aux nouvelles technologies – le secteur emploie 38 000 personnes – et forme les grosses entreprises à la production, à la vente, ainsi qu’à la présentation de leurs services. Parmi les atouts du pays : un climat social stable et des entreprises fiables qui ne se risquent pas à la copie. Professionnaliser leur organisation est une obsession, d’où ces générations formées à la gestion, au marketing et aux nouveaux matériaux. Enfin, tous ces industriels rêvent finalement de lancer leur propre label. Sans doute pour échapper à la dépendance que crée la position de sous-traitant. Un pari peu réussi pour le moment, en grande partie dû à l’absence totale de créativité. De fait, les écoles portugaises préparent au design industriel et n’encouragent pas le développement de marques de créateurs en propre, jugées pour le moment superflues. Or, la créativité semble être un challenge raisonnable sur lequel réfléchir. Si le Portugal veut une fois de plus sauver tant son savoir-faire que son industrie textile.

Kyaia, la grosse pointure

Kyaia est l’une des usines de chaussures qui comptent. Fondée par Frederico Fortunato en 1984, elle possédait alors 40 employés et un unique client anglais. Aujourd’hui, elle produit 4 500 paires par jour. En 1994, forte de son implantation anglaise grâce à ses nombreux clients britanniques, Kyaia développe sa marque Fly London (vendue au Royaume-Uni et en ligne) sur laquelle travaillent 150 personnes (5 M € de chiffre d’affaires), puis Softinos. Le groupe pèse désormais 60 M € et emploie 600 collaborateurs dans son usine de 13 000 m². Une récente extension de 8 000 m² éponge les grosses commandes, réalise les prototypes et s’occupe de la vente en ligne. Affaire rondement menée par le patriarche, président de la filière cuir Apiccaps, qui a délivré une enveloppe de 1,25 M € par an pendant dix ans afin d’assurer la pérennité de sa société et qui, de plus, a signé un partenariat avec l’Institut de recherches de Porto, Inesc Tec, et avec l’université de haute technologie, Technological Center.

Máximo Internacional mise sur la basket

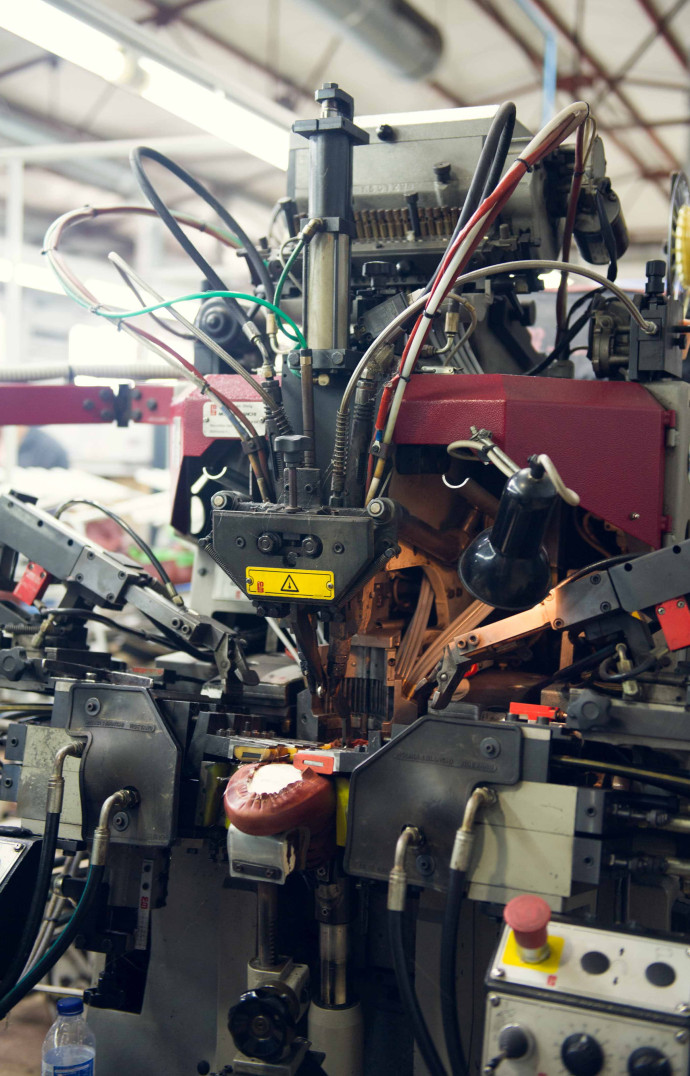

En 1988, Francisco Ferreira et Sérgio Cunha créent leur bureau d’études spécialisé en baskets citadines. « André, Eram, Gemo ou Auchan n’avaient pas ce type de structure à l’époque, détaille Sérgio Cunha, CEO de Máximo Internacional. On a ensuite acheté une petite usine. » Puis le duo crée sa marque de chaussures de sport urbaines, Nobrand. « On a attaqué les boutiques de mode plus valorisantes, et cela a permis de faire de la pub au bureau d’études. » Aujourd’hui, la manufacture de Lugar Da Longra fabrique des baskets à 60 % en sous-traitance et le reste, pour Nobrand (CA global : 12 M €). « Nous avons perdu du terrain, environ 2 M €, à cause des ventes qui ont fondu en France. Nous avons 60 clients, dont des chaînes de supermarchés, mais aussi des marques comme Minelli, Armani, Levi’s, Rag & Bone, Replay ou Diesel », précise Sérgio Cunha. Ici, un client peut commander 50 paires juste pour tester un modèle en boutique. « Nous sommes si flexibles qu’on change la structure industrielle selon les besoins et on fabrique de A à Z. Les petites quantités sont faites 100 % main, alors qu’une maison comme Zara peut commander 12 000 pièces par modèle. » Comme tous les industriels du secteur, Máximo Internacional investit 5 % de son budget en formation de la main‑d’œuvre, sur des machines italiennes de découpe des peaux à 250 000 € pièce et sur son laboratoire d’essais, car les échantillons montrent le savoir-faire maison. « Le secteur ne connaît pas le chômage, mais je pense qu’on devrait mieux payer les gens afin de valoriser ces métiers manuels. »

Paradigme, en mode semi-artisanal

En 2002, Paulo et Emilia Ferreiro reprennent l’entreprise familiale, spécialisée dans le cousu Blake. Finsbury, Oliver Sweeney, Atelier Voisin et Kenzo sont clients (CA : 6,5 M €, + 4 % en 2015). « Ils viennent pour l’organisation et pour le service. Nous tenons les délais à plus de 95 % et sommes très loyaux. Nous avons un système de patronage intégré pour les souliers et nous faisons les semelles, explique ce patron de 44 ans. Nous travaillons les gammes de nos clients et leurs options stratégiques, de grandes séries et des petites éditions de 200 paires, en assurant le contrôle qualité. » Entre atelier de coupe, de piqûre, d’emporte-pièce et espace dédié aux miniséries dotées de machines dernier cri, l’usine devient trop petite. Cette « industrie artisanale » produit 120 000 paires par an, dont le label Maison Paradigme lancé il y a deux ans en Angleterre, puis en France, et dessiné avec un twist British par Emilia. « Mes ouvriers vont régulièrement en formation au centre technologique de la chaussure portugaise. Selon moi, notre secteur doit upgrader les propositions, car la concurrence est vive avec l’Europe de l’Est et la Chine. »

L’Atelier des Créateurs, bespoke de luxe

Voici l’entreprise la plus chère et la plus silencieuse du Portugal : la machine y est bannie, au profit du cousu (invisible) à la main ! Un duo de Français a créé cet ovni en 2009, au centre de Porto, dans un ancien hôtel particulier de 1903. En sortent 100 % de costumes traditionnels sur mesure – 80 opérations à la main, dont le patronage aux ciseaux. Au total, 80 ouvriers, parmi lesquels 50 tailleurs, pour répondre aux commandes émanant des grands faiseurs de Savile Row, à Londres. On murmure que le haut luxe français pour l’homme a ses habitudes ici. L’Atelier des Créateurs réalise des séries de 30 costumes maximum (400 € la pièce vendue en boutique ; 5 000 € sous un label prestigieux ; 2 M € de CA). Une extension de 700 m² est en cours de réalisation dans la rue adjacente.

Goucam affiche complet

Confection pour homme et femme, 5 usines – dont 3 dans la région –, Goucam est dirigée par José Carlos Castanheira depuis 1987. « On a gagné beaucoup d’argent pendant des années, et puis, en 2010, patatras ! J’ai réduit mon salaire, coupé dans les charges, mais évité les licenciements. Plus tard, j’ai racheté des usines avant qu’elles ferment afin de conserver le matériel et, parfois, les techniciens. ». Spécialiste des vestes, Goucam développe, dès 2000, des pantalons sur une chaîne à part. « Un gros investissement avec une machine de coupe à 1 M €. Aujourd’hui, on affiche 13 M € de chiffre d’affaires, 400 employés et une capacité de 400 pièces à manches par jour. L’espace de production va doubler l’an prochain. Côté pantalons : 500 pièces par jour. Mais on veut en fabriquer 800, même si on marge peu sur ce produit, vendu entre 20 et 35 € contre 40 à 60 € pour une veste. Comme il existe peu de spécialistes du pantalon, les clients affluent : 20 actuellement, dont 5 font 85 % de notre chiffre d’affaires. » Citons Carolina Herrera et Todd Snyder (États-Unis) ainsi que le pack espagnol avec Massimo Dutti, Inditex, Corte Ingles et Adolfo Dominguez. L’an passé, Goucam a investi 3,5 M €. « J’ai ainsi pu dégager 400 000 € pour exposer dans les salons de Londres, de New York et de Paris. Je compte pousser les contrôles qualité. » Goucam, quasi au complet, va bientôt étendre ses usines pour pouvoir faire face à la demande.

Riopele : la stratégie du regroupement

José Alexandre Oliveira a pris la tête de la filature familiale créée en 1927. Il a connu les années noires, l’entrée du Portugal dans l’Union européenne. « La crise de 2008 a stoppé net les commandes. Riopele a restructuré et licencié 120 personnes. Nous sommes aujourd’hui 1 100 dans l’entreprise. » L’usine de 120 000 m², 100 % verticale, est une filature, un tisseur, un finisseur et assure même les teintures. Pour écrire le futur postcrise, Riopele a misé sur l’humain. « Il nous fallait idées, méthodes de travail, créativité et services. Nous avons ainsi imaginé l’unité de confection en 2013. Elle rapporte déjà 7 M € de chiffre d’affaires. Nous y avons ajouté 1 200 m² avec atelier de style, création et spécialistes du tissu. On y produit des modèles, et les clients collent juste leur étiquette. Ils nous ont suivis sur ce concept, ravis de n’avoir qu’un interlocuteur d’un bout à l’autre de la chaîne. » L’entreprise (79,3 M € de CA) a investi 17 M € en un an (2014-2015) dans des tissages, finissages, teintureries, matériels et nouveaux métiers techniques. Riopele mise également sur la qualité, les tissus complexes, et le service. Cette valeur ajoutée la rend plus chère que ses voisines, mais lui a permis de gagner 30 clients chinois et russes, ainsi que Karl Lagerfeld, IKKS, Maje, Trussardi, Max Mara, Burberry et Paul Smith.