- Inspirations>

Certaines start-up spécialisées dans l’impression 3D lèvent des dizaines de millions de dollars et des grands groupes n’hésitent plus à signer des partenariats avec elles. Rencontre avec deux acteurs majeurs du secteur, Carbon et BMW.

Si elle existe depuis plus de 30 ans, l’impression 3D connaît depuis quelques années seulement une croissance exponentielle. Ce marché, estimé à 4 milliards de dollars en 2013 pèse aujourd’hui près du double. Mieux, UPS et Markets and Markets estimaient, dans deux études récentes, que l’impression 3D pourrait représenter plus de 20 milliards de dollars en 2020, et jusqu’à 32 en 2023. S’il ne s’agit, pour le moment, que de prospectives, cela suffit à attirer les investisseurs et intéresser les grands groupes à ces nouvelles techniques.

Ainsi, Desktop Metal (115 MM$), Divergent 3D (65 MM$), Markforged (30 MM$) et Impossible Objects (6,4 MM$) ont réalisé de belles levées de fonds depuis le début de l’année dernière. Parmi les start-up de l’impression 3D, une en particulier tire son épingle du jeu. Carbon a réuni, depuis sa création en 2013 et après un dernier round d’investissements en février dernier, plus de 420 millions de dollars. Elle a également signé des partenariats avec des multinationales, notamment BMW, Johnson & Johnson et Adidas et s’est développé en Europe et en Asie en y ouvrant des laboratoires et manufactures. Elle emploie aujourd’hui plus de 250 personnes et est valorisée à 1,7 milliard de dollars.

La jeune entreprise californienne a déposé plus de 150 brevets et commercialise ses machines, ses logiciels, ses polymères et imprime également pour ses clients des objets sur commande. Carbon s’est démarquée en inventant de nouveaux procédés de fabrication, tant pour ses machines que pour ses résines.

« L’approche traditionnelle de l’impression 3D ne permet la fabrication que d’objets fragiles et les délais sont assez longs, explique Kirk Phelps, Vice President of Product Management chez Carbon. Nous avons trouvé le moyen de contourner cet obstacle en nous mettant à la place des futurs utilisateurs de nos machines et en créant SpeedCell, une technologie qui permet d’accélérer le nettoyage et le découpage des pièces une fois imprimées. On y ajoute une autre de nos technologies brevetées, la Digital Light Synthesis, une impression perméable à l’oxygène, pour des objets plus robustes à la fin du processus. »

Les industriels séduits par l’impression 3D

De nouveaux outils qui permettent, selon Kirk Phelps, de fabriquer de nouvelles pièces, cent fois plus vite qu’il y a 2 ans à peine. Le groupe BMW l’a bien compris et fait partie des clients de la start-up depuis 2016. La firme allemande ne s’est pas arrêtée là et prospecte régulièrement en Californie à la recherche d’autres pépites sur le marché de l’impression 3D.

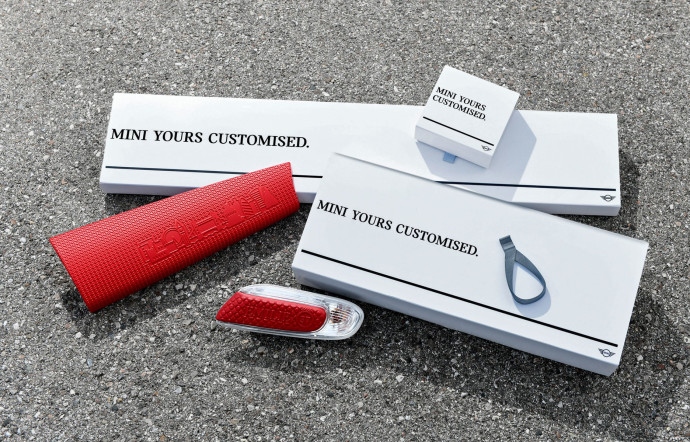

Pourquoi ? Le docteur Jens Ertel, à la tête de l’Additive Manufacturing Centre du groupe BMW à Munich décrit une « technologie rentable qui permet de fabriquer, rapidement, des pièces complexes, sur-mesure et qui sont plus légères que celles fabriquées à la chaîne. » En Bavière, le groupe de constructeurs fabrique ainsi des pièces automobiles, plus souvent pour la personnalisation à la demande du client, les prototypes et les concept-cars.

Mais, depuis peu, BMW s’est lancée dans l’intégration de l’impression 3D dans ses processus de fabrication en série. C’est le cas sur le nouveau i8 Roadster, dont la capote est tenue par des éléments en aluminium sortis des imprimantes du groupe. « Cela réduit le poids du véhicule et augmente sa stabilité, explique Jens Ertel, car ces pièces en poudre de métal fondues au laser, sont fabriquées avec plus de précision que des pièces en plastique en usine. »

Pour autant, le groupe BMW est-il prêt à investir sur une production en série sur un modèle plus grand public, dont le nombre d’exemplaires à fabriquer sera nettement plus important ? « Pour le moment, l’utilisation de l’impression 3D pour une fabrication à grande échelle est moins rentable que le processus classique, notamment à cause du prix des matières premières, répond le docteur Udo Hänle, head of Production Strategy, Technical Integration, du groupe BMW mais notre investissement récent dans la start-up Desktop Metal est la preuve de notre engouement pour cette nouvelle méthode, qui devrait intégrer nos chaînes de production pour de petites pièces et de façon plus démocratique au début des années 2020. »

Des limites à son utilisation ?

A la question « à quand un véhicule 100 % sorti d’une imprimante 3D ? », Udo Hänle est catégorique : « dans les voitures de série, la part d’objets imprimés est négligeable et dans la perspective actuelle, nous ne fabriquerons certainement jamais de véhicules entièrement via l’impression 3D ».

Chez Carbon, le son de cloche est, forcément, différent. Kirk Phelps l’assure, « c’est impossible de se projeter, même sur 10 ans, à propos de l’impression 3D. La technologie avance si vite, il est sûr qu’un jour les entreprises auront moins peur d’aller plus loin que la réalisation de prototypes ou d’objets personnalisables, lorsque les processus, les business models et le nombre de machines commercialisées auront permis de démocratiser une technologie encore coûteuse aujourd’hui ».

Si l’automobile divise encore les différents acteurs, d’autres secteurs pourraient passer au 100 % 3D à l’avenir. Le médical, le dentaire, la mode – Adidas a déjà produit un modèle avec Carbon -, la high-tech sont autant de marchés potentiellement porteurs pour l’impression 3D. Remplacer le plastique par des résines et du métal, plus solides et plus légers, augmenter les possibilités de personnalisation grâce à la multiplication des logiciels… ses avantages sont nombreux. Un luxe aujourd’hui, un incontournable demain ?

Lire aussi

The Good Factory : Daher, entre histoire et innovation